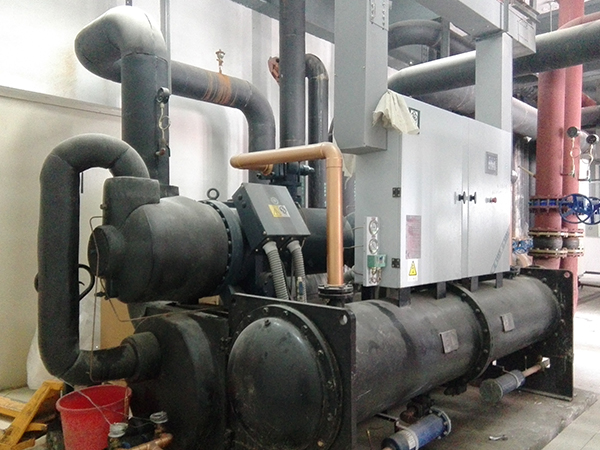

中央空调西屋 约克 开利

空气处理系统

主风机:应检查风机是否过热,交流接触器接线头,过流继电器接线头是否松动,动作是否灵敏、交流接触器是否良好,若不良则应更换。风机轴承是否良好,有无噪音,若有应更换风机轴承。

蒸发器翘片:应无阻塞,无污痕,无损坏,若有翘片偏倒处,应用刀片或翘片梳子将其处理垂直。若蒸发器翘片较脏可以用水加清洗液进行清洁。

冷凝水盘应干净无沉淀物,冷凝水管应畅通无阻。

空气过滤网应清洁、无破损、透气孔无阻塞、变形,更换或清洁空气过滤网。

加湿罐运行一段时间,会产生很多水垢,每隔一段时间,要进行清理。

风冷冷凝器

风扇支座应紧固、无松动、无风化现象,扇叶转动自如、无抖动和摩擦。

定期检查风机工作电流,调速板是否正常,风机运行是否有噪音。

根据实际情况,定期清洁冷凝器翅片,应无灰尘,无油污,进气应无障碍,保证良好热交换。

接线盒清洁,不应积灰尘,防止水进入。

加湿器部分

保持加湿水盘的清洁,每月应清除水垢。

每半年应检查供、排水管路,保证畅通,无渗漏、无堵塞现象。

检查供水电磁阀的动作是否灵敏、完好,浮球阀是否动作良好。

每年应测试一次加湿器的工作电流,三相是否平衡。

远红外线灯管无污垢、完好无损。

加湿盘热保护器动作良好,正常情况因为导通即闭合状态。

制冷系统

每季度用复合压力表测试制冷系统的吸排气压力,检查系统有无过冷过热现象,并测试高低压保护装置,发现问题及时排除。

每季度测试压缩机表面温度,有无过热或过冷现象。发现有较大温差时,应查明原因。压缩机的运行是否平稳,机械声是否正常。

每季度观察液镜内的制冷剂的流动情况,以判断系统有无水分,是否缺液。

每半年应检查冷媒管道有无松动或震动情况。

每半年应检查冷媒管道的保温层,发现破损应及时修补。

每月检查系统的干燥过虑器的进出口有无温差,若温差较大,则说明干燥过滤器有堵塞现象。在更换之。

每半年检查节流膨胀阀有无松动。(有无油污)节流膨胀阀的压力传感器,细铜管)有无松动。

每半年应检查制冷系统的电磁阀有无松动,应无制冷剂的泄漏。

应每半年测试压缩机的工况压力及压缩机的工作电流。

服务要求保密及资质要求

提供上述空调的维修维护服务,接到故障报修后1小时内做出响应,3小时内到达现场进行排除故障,维修过程中需使用原厂备件,全年不限次数服务。运维过程中乙方自带维护工具及相关辅助工具。

每季度和重大节假日前,乙方需对上述设备进行巡检。及时发现问题及时进行维护。

乙方须遵守国家相关保密规定,并签订保密协议,未经允许不得向外透露项目有关内容及接触的甲方信息。

验收标准

以服务期内硬件故障得到修复、功能达到甲方要求,所有问题处理完成后得到甲方认可,并达到技术服务质量要求为完成标志。

施工过程中的技术、质量、安全保证措施

技术保证措施

根据中国航发沈阳黎明航空发动机有限责任公司提供的技术要求,我公司对数控辗环机维护保养服务项目按照国家行业标准,机电设备制造相关标准等进行编制修理规范,以确保修理产品达到国家行业标准及有关标准的要求。

质量保证措施

我们公司坚持对产品的全过程质量控制,包括设计、采购、制造、发货、安装、维修。为了使本项目质量得到有效的保证,安装、检测部门从人力、物力、及一切必要的手段、方法去保证达到客户的要求。实现我们的宗旨:“提供优于竞争对手的产品和服务,满足客户的需要”和我们的目标:“将我们的产品和服务准时地、零缺陷地、以有竞争力的价格发送给我门的客户”。

在修理安装的整个过程将会严格地按照本公司的新6S管理程序进行。此程序是提高工作效率、安全系数和改善工作环境的有力手段,同时它也是树立我们良好和规范的企业形象,并带给客户十足的信心和满意的保证。

当发现不符合要求的项目时,马上在安装过程中加以调整。

如果不符合要求的项目不能直接被矫正,安装人员会停止工作,并马上通知有关的负责人和技术人员或专家来解决问题。

制造安装过程中所采取的措施和质量保证能力范围,在安装次序、检验计划和质量保证程序和指引中加以说明。

安全保证措施

项目经理对工程安全工作负全责,确保施工过程中人员及公众不受到伤害。

安全员具体负责工程安全管理,负责工程安全工作的监督及检查并对检查出的问题积极整改,确保一个安全的工作环境。负责工程各项安全措施的实施,各种安全警示标志的张贴,建立安全护栏,检查员工对安全操作规程的执行情况及安全防护设施的完好情况,对不合格项目的纠正。

施工组长负责对工程施工人员的管理,保证安装质量符合国家标准,保证工程进度按计划进行。

检验和测试

为了保证公司在制造、安装和提供服务给客户之前,产品在各方面都已满足公司和客户的要求。我公司对工程施工从原材料到工程的交付进行全面的检验和测试。

进货检验和测试

设备制造所使用的主要材料、外购成品件、半成品件、标准件等均应有出厂合格证明或质量鉴定文件,否则不得使用。所有的采购的材料、标准件和成品件在使用前都会被检验或查验。

当检验出不合格的材料、标准件和成品件时,会尽快召开材料审查委员会会议,由各部门的代表参加。会上将确定问题的根源、纠正措施和不合格材料的处理方法。

过程检验和试验

制造及安装将严格地按工序进行,制造及安装的工程师和检查员对质量起决定性作用的关键工序设立严格的质量控制点,确保每一个工序处于受控状态。

制造安装过程中每个人员必须按要求进行各项制造安装工作,并且力求做到“第 一次就做对”、且每完成一阶段的工作都必须进行自检,并将实际的数据添入表格内,现场负责人签名确认,作为质检人员检核的依据。

每一个阶段工作完成后,质量检查人员进行检测,检测过程中,检查人员将根据标准进行严格的检测,若发现有不合格的项目,质检人员应以显眼的颜色笔将实际检验结果填入所检查的表格内给安装人员整改,并及时上报项目经理。

当不合格的项目属于其它部门的问题时,将召开审查委员会会议,由公司各部门的代表参加。会上将确定问题的根源、纠正措施和不合格产品的处理方法。

如果检查结果到达要求,检验人员必须在该检查表中盖合格章和签名确认检查结果。

制造安装过程中,项目负责人、制造安装负责人及领班会经常巡视制造安装现场,组织必要的质量现场会及经常性地进行质量教育,保证质量方针和政策得到贯彻执行。

质量检查每个过程必须有记录,可追溯,以及便于统计归档、查阅。

最终检验和测试

最终检验过程是对制成品性能的综合测试,因此也包括对大部分生产和安装过程中已进行的测量和试验的有效性的确认。

安装完成之后,安装部门负责移交前的检验工作。只有当产品满足了公司、客户和国家相关标准的要求后才移交给客户。

检验和测试记录

所有的文件和记录在规定的期限内加以保留。

竣工验收

根据合同要求完成修理、安装调试各项工作,收集竣工验收的资料,组织协调进行产品的验收,后呈报用户交付验收使用。